Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W przeciwieństwie do wcześniejszych etapów, które koncentrowały się na mechanizacji, automatyzacji i cyfryzacji, Przemysł 4.0 łączy te elementy z zaawansowanymi technologiami, takimi jak Internet Rzeczy, sztuczna inteligencja oraz analiza danych. Dzięki tym innowacjom przedsiębiorstwa mogą zwiększać efektywność produkcji, obniżać koszty operacyjne oraz dostosowywać swoje produkty do indywidualnych potrzeb klientów. W praktyce oznacza to, że fabryki stają się bardziej elastyczne i zdolne do szybkiej reakcji na zmieniające się warunki rynkowe. Kluczowym aspektem Przemysłu 4.0 jest także integracja systemów informacyjnych z procesami produkcyjnymi, co pozwala na lepsze zarządzanie danymi i optymalizację procesów.

Jakie technologie są kluczowe w Przemysłu 4.0?

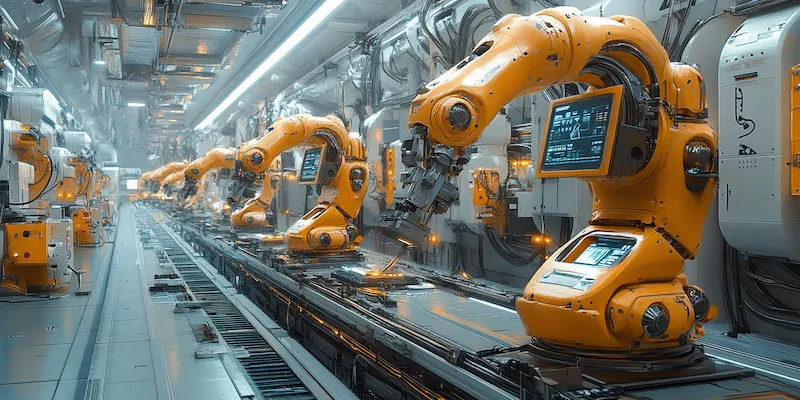

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich linii produkcyjnych oraz identyfikować potencjalne problemy zanim staną się one krytyczne. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia automatyzację procesów decyzyjnych oraz przewidywanie trendów rynkowych na podstawie analizy dużych zbiorów danych. Również robotyzacja odgrywa ważną rolę w Przemysłu 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania z dużą precyzją.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw, które decydują się na tę transformację. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Maszyny i systemy informatyczne mogą pracować bez przerwy, co przekłada się na większą ilość wyprodukowanych towarów w krótszym czasie. Po drugie, integracja technologii umożliwia lepsze zarządzanie zasobami oraz minimalizację odpadów, co jest korzystne zarówno z punktu widzenia ekonomicznego, jak i ekologicznego. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z wymaganiami klientów, co zwiększa ich satysfakcję oraz lojalność wobec marki.

Jakie wyzwania stoją przed firmami w Przemysł 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne. Firmy muszą również zmierzyć się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej, która potrafiłaby obsługiwać nowe systemy oraz technologie. Dodatkowo bezpieczeństwo danych staje się coraz większym zagrożeniem w erze cyfrowej; ataki hakerskie mogą prowadzić do poważnych strat finansowych oraz reputacyjnych dla przedsiębiorstw. Kolejnym wyzwaniem jest adaptacja kultury organizacyjnej do nowych warunków pracy; pracownicy muszą być otwarci na zmiany oraz gotowi do nauki nowych umiejętności związanych z technologiami cyfrowymi.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w różnych branżach, a jego innowacyjne podejście do produkcji przynosi wymierne korzyści. W sektorze motoryzacyjnym wiele firm wykorzystuje zaawansowane systemy robotyczne do montażu pojazdów, co pozwala na zwiększenie precyzji i skrócenie czasu produkcji. Przykładem może być fabryka Tesli, która stosuje automatyzację na dużą skalę, co umożliwia jej szybkie dostosowywanie się do zmieniających się potrzeb rynku. W przemyśle spożywczym z kolei technologie Internetu Rzeczy są wykorzystywane do monitorowania warunków przechowywania produktów, co zapewnia ich świeżość i jakość. Firmy takie jak Nestlé implementują inteligentne systemy zarządzania łańcuchem dostaw, co pozwala na optymalizację procesów logistycznych. W branży odzieżowej marki takie jak Zara korzystają z analizy danych do przewidywania trendów oraz szybkiego reagowania na zmieniające się preferencje klientów.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W kontekście Przemysłu 4.0 kluczowe staje się posiadanie odpowiednich umiejętności przez pracowników, aby mogli skutecznie funkcjonować w nowoczesnym środowisku pracy. Przede wszystkim niezbędna jest znajomość technologii cyfrowych oraz umiejętność obsługi nowoczesnych narzędzi i systemów informatycznych. Wiedza z zakresu analizy danych oraz programowania staje się coraz bardziej pożądana, ponieważ firmy potrzebują specjalistów zdolnych do interpretacji informacji oraz tworzenia algorytmów wspierających procesy decyzyjne. Również umiejętności miękkie, takie jak zdolność do pracy w zespole oraz komunikacja, są niezwykle ważne w kontekście współpracy między działami oraz integracji różnych systemów. Warto również zwrócić uwagę na znaczenie kreatywności i innowacyjnego myślenia; pracownicy muszą być gotowi do eksperymentowania oraz proponowania nowych rozwiązań, które mogą przyczynić się do rozwoju firmy.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 nieustannie ewoluuje, a jego przyszłość wiąże się z wieloma ekscytującymi kierunkami rozwoju. Jednym z nich jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi; dzięki temu maszyny będą mogły uczyć się na podstawie danych i podejmować decyzje autonomicznie, co zwiększy efektywność i elastyczność produkcji. Również rozwój technologii blockchain może przyczynić się do poprawy bezpieczeństwa danych oraz transparentności łańcucha dostaw, co jest szczególnie istotne w kontekście globalizacji rynków. Kolejnym ważnym trendem jest rosnące znaczenie zrównoważonego rozwoju; przedsiębiorstwa będą musiały dostosować swoje procesy produkcyjne do wymogów ekologicznych oraz społecznych, co może prowadzić do innowacji w zakresie materiałów oraz metod produkcji. Warto także zwrócić uwagę na rozwój technologii wirtualnej i rozszerzonej rzeczywistości; te innowacje mogą znaleźć zastosowanie w szkoleniu pracowników oraz projektowaniu produktów, co przyczyni się do zwiększenia efektywności procesów produkcyjnych.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, a każda z nich miała swoje unikalne cechy i wpływ na sposób produkcji. Pierwsza rewolucja przemysłowa koncentrowała się na mechanizacji procesów za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ręcznej. Druga rewolucja przyniosła automatyzację dzięki elektryczności oraz taśmowej produkcji, co pozwoliło na masową produkcję towarów po niższych kosztach. Trzecia rewolucja związana była z cyfryzacją i komputeryzacją procesów produkcyjnych; komputery zaczęły odgrywać kluczową rolę w zarządzaniu danymi oraz automatyzacji procesów. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 opiera się na pełnej integracji technologii cyfrowych z procesami fizycznymi; wykorzystuje Internet Rzeczy, sztuczną inteligencję oraz analizę danych w czasie rzeczywistym, co umożliwia tworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji i optymalizacji procesów produkcyjnych.

Jakie są kluczowe wyzwania związane z wdrażaniem Przemysłu 4.0?

Wdrażanie Przemysłu 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową swoich procesów produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT; wiele firm może mieć trudności z pozyskaniem odpowiednich funduszy lub zasobów ludzkich potrzebnych do realizacji takich projektów. Dodatkowo konieczne jest przeszkolenie pracowników w zakresie nowych technologii i narzędzi; brak odpowiednio wykwalifikowanej kadry może hamować postęp transformacji cyfrowej. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych; wraz ze wzrostem liczby połączonych urządzeń rośnie ryzyko cyberataków, które mogą prowadzić do poważnych strat finansowych oraz reputacyjnych dla firm. Również zmiany kulturowe wewnątrz organizacji mogą stanowić przeszkodę; pracownicy muszą być otwarci na nowe metody pracy oraz gotowi do adaptacji w dynamicznie zmieniającym się środowisku biznesowym.

Jakie przykłady sukcesu można znaleźć w Przemysłu 4.0?

Wiele firm odnosi sukcesy dzięki wdrożeniu zasad Przemysłu 4.0, a ich doświadczenia mogą służyć jako inspiracja dla innych przedsiębiorstw planujących transformację cyfrową swoich procesów produkcyjnych. Na przykład Siemens stworzył inteligentną fabrykę w Amberg, gdzie wykorzystuje zaawansowane technologie automatyzacji i analizy danych do optymalizacji produkcji modułów elektronicznych; efektem tego jest znaczny wzrost wydajności oraz redukcja błędów produkcyjnych. Inny przykład to General Electric, który wdrożył platformę Predix umożliwiającą zbieranie danych z urządzeń przemysłowych i ich analizę; dzięki temu firma może przewidywać awarie maszyn i minimalizować przestoje w produkcji. Również Bosch korzysta z technologii IoT w swoich zakładach produkcyjnych, co pozwala na monitorowanie wydajności maszyn i optymalizację procesów logistycznych; rezultatem jest znaczna oszczędność czasu i kosztów operacyjnych.