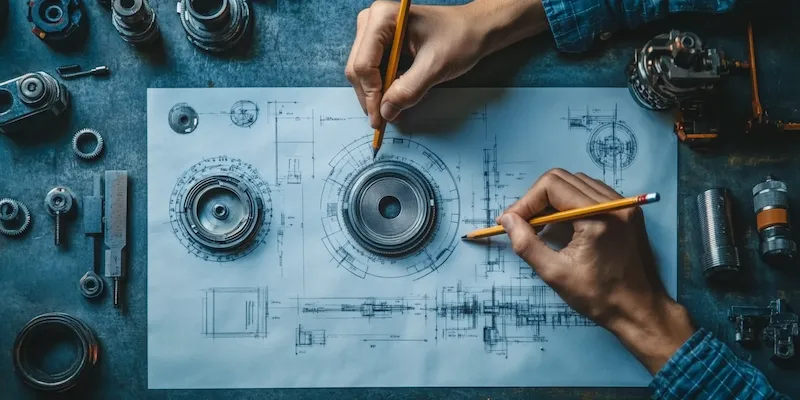

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma pełnić. Następnie inżynierowie przystępują do tworzenia koncepcji, która obejmuje wstępne rysunki oraz modele 3D. W tym etapie istotne jest także przeprowadzenie analizy wykonalności, aby upewnić się, że zaproponowane rozwiązania są realistyczne i możliwe do zrealizowania w określonym budżecie. Kolejnym krokiem jest dobór odpowiednich materiałów oraz komponentów, które będą użyte w budowie maszyny. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem i ergonomią, które mają kluczowe znaczenie dla użytkowników. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie powstaje pierwszy model maszyny, który jest testowany pod kątem wydajności oraz niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Dzięki zastosowaniu systemów PLC (Programmable Logic Controller) można programować różnorodne cykle pracy maszyn, co zwiększa ich elastyczność i dostosowalność do zmieniających się potrzeb rynku. Kolejną istotną technologią jest robotyzacja, która umożliwia automatyzację wielu procesów produkcyjnych, co prowadzi do zwiększenia wydajności i redukcji błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują innowacyjnych rozwiązań, które będą nie tylko wydajne, ale także energooszczędne i przyjazne dla środowiska. W związku z tym inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży. Innym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów, które będą używane w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów eksploatacji. Dodatkowo inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem użytkowników oraz zgodnością z normami prawnymi i regulacjami branżowymi.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie kompleksowych rozwiązań inżynieryjnych. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest niezbędna do tworzenia rysunków technicznych oraz modeli 3D maszyn. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej oraz symulacji komputerowych, co umożliwia ocenę wydajności projektowanych rozwiązań jeszcze przed ich realizacją. Ważne są również umiejętności komunikacyjne i zdolność do pracy w zespole, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami z różnych dziedzin.

Jakie są kluczowe aspekty testowania maszyn przemysłowych

Testowanie maszyn przemysłowych to nieodłączny element procesu projektowania, który ma na celu zapewnienie ich niezawodności oraz efektywności. Kluczowym aspektem testowania jest przeprowadzanie prób funkcjonalnych, które pozwalają na ocenę, czy maszyna spełnia założone wymagania techniczne oraz oczekiwania użytkowników. W tym etapie inżynierowie sprawdzają wszystkie funkcje urządzenia, w tym jego wydajność, szybkość działania oraz precyzję. Kolejnym ważnym krokiem jest testowanie bezpieczeństwa, które ma na celu identyfikację potencjalnych zagrożeń dla użytkowników oraz środowiska. W tym kontekście przeprowadza się analizy ryzyka oraz symulacje awarii, aby zrozumieć, jak maszyna zachowa się w ekstremalnych warunkach. Dodatkowo istotne jest także testowanie trwałości i niezawodności, które polega na długoterminowym monitorowaniu pracy maszyny w różnych warunkach eksploatacyjnych. Dzięki temu można ocenić jej żywotność oraz zidentyfikować ewentualne słabe punkty konstrukcji.

Jakie są trendy w projektowaniu maszyn przemysłowych w 2023 roku

W 2023 roku projektowanie maszyn przemysłowych ewoluuje w kierunku coraz większej automatyzacji i cyfryzacji procesów produkcyjnych. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji (AI) w systemach sterowania maszynami. Dzięki AI maszyny mogą uczyć się na podstawie danych zebranych podczas pracy, co pozwala na optymalizację procesów oraz przewidywanie awarii. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia połączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich stanu oraz wydajności. Wprowadzenie rozwiązań opartych na chmurze umożliwia zbieranie i analizowanie danych w czasie rzeczywistym, co zwiększa efektywność zarządzania produkcją. Również rosnące zainteresowanie zrównoważonym rozwojem wpływa na projektowanie maszyn, które muszą być bardziej energooszczędne i przyjazne dla środowiska. Producenci coraz częściej poszukują materiałów odnawialnych oraz technologii minimalizujących odpady produkcyjne.

Jakie są korzyści płynące z automatyzacji procesów w budowie maszyn przemysłowych

Automatyzacja procesów w budowie maszyn przemysłowych przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu pracy maszyn oraz ograniczenie błędów ludzkich. Dzięki zastosowaniu robotów i systemów automatycznych możliwe jest osiągnięcie wyższej precyzji oraz powtarzalności procesów produkcyjnych, co prowadzi do poprawy jakości finalnych produktów. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników oraz zmniejszenie ryzyka wystąpienia wypadków przy pracy. Automatyzacja umożliwia także lepsze zarządzanie zasobami, ponieważ systemy mogą monitorować zużycie energii oraz materiałów w czasie rzeczywistym, co pozwala na optymalizację procesów i minimalizację odpadów. Dodatkowo automatyzacja sprzyja innowacjom technologicznym, ponieważ umożliwia szybkie wdrażanie nowych rozwiązań oraz adaptację do zmieniających się warunków rynkowych.

Jakie są wyzwania związane z integracją nowych technologii w projektowaniu maszyn

Integracja nowych technologii w projektowaniu maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego procesu. Jednym z głównych problemów jest konieczność ciągłego kształcenia pracowników, którzy muszą być zaznajomieni z nowymi narzędziami i technologiami. Szybki rozwój technologii może prowadzić do sytuacji, w której umiejętności pracowników stają się przestarzałe, co wymaga inwestycji w szkolenia oraz rozwój kompetencji zespołu. Kolejnym wyzwaniem jest koszt implementacji nowych rozwiązań technologicznych, które mogą być znaczne zwłaszcza dla małych i średnich przedsiębiorstw. Warto również zauważyć problemy związane z integracją różnych systemów i technologii, które mogą nie być ze sobą kompatybilne lub wymagać skomplikowanej konfiguracji. Dodatkowo przedsiębiorstwa muszą również brać pod uwagę kwestie związane z bezpieczeństwem danych oraz ochroną przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfryzacji.

Jakie są przyszłościowe kierunki rozwoju branży projektowania maszyn przemysłowych

Przemysł 4.0 staje się dominującym trendem w branży projektowania maszyn przemysłowych, co wskazuje na przyszłościowe kierunki rozwoju tej dziedziny. W miarę jak technologie takie jak sztuczna inteligencja, Internet Rzeczy czy big data stają się coraz bardziej powszechne, inżynierowie będą musieli dostosować swoje podejście do projektowania maszyn do tych zmian. Przewiduje się wzrost znaczenia personalizacji produktów, gdzie klienci będą mogli dostosowywać maszyny do swoich indywidualnych potrzeb poprzez modułowe rozwiązania konstrukcyjne. Również rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój bardziej zrównoważonych technologii produkcji oraz materiałów przyjaznych dla środowiska. W kontekście globalizacji rynku projektanci będą musieli uwzględniać różnorodne normy i regulacje prawne obowiązujące w różnych krajach, co może wpłynąć na sposób projektowania i budowy maszyn.

Jakie są kluczowe czynniki wpływające na wybór dostawców komponentów do maszyn

Wybór dostawców komponentów do maszyn przemysłowych to kluczowy element procesu projektowania i budowy urządzeń, który może znacząco wpłynąć na jakość finalnego produktu oraz koszty produkcji. Jednym z najważniejszych czynników jest jakość oferowanych komponentów, która powinna być zgodna z określonymi normami i standardami branżowymi. Dostawcy powinni posiadać odpowiednie certyfikaty potwierdzające jakość swoich produktów oraz doświadczenie w branży. Kolejnym istotnym czynnikiem jest terminowość dostaw, która ma kluczowe znaczenie dla utrzymania ciągłości produkcji i uniknięcia opóźnień w realizacji zamówień. Ważna jest także elastyczność dostawcy w zakresie możliwości dostosowywania oferty do zmieniających się potrzeb klienta oraz zdolność do szybkiego reagowania na ewentualne problemy związane z jakością czy dostępnością komponentów.